Ich habe diesen Sommer über mal an diesem Thema weiter geforscht und einige Messungen an der Pumpe sowohl im Stand als auch während der Fahrt unternommen.

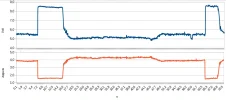

Es hat sich gezeigt, dass die Ausfälle der Pumpe in der Tat in einem Zusammenhang mit der Temperatur der Kraftstoffpumpen-Elektronik stehen und diese die Pumpe bei Erreichen einer gewissen Temperatur (begünstigt durch Außentemperatur und Füllstand) "entgegen der Anweisungen der ECU" herunter fährt bzw. abschaltet. So weit bestätigen sich die Vermutungen hier also.

Was für mich aber neu und erhellend war, ist dass die letztendliche Ursache (zumindest bei mir) nicht darin lag, dass die Pumpe aufgrund ihres Alters einfach mehr Strom gezogen hat und dadurch die Erhitzung der Elektronik begünstigt hat. Nein, es lag schlicht und ergreifend daran, dass einige Dichtungen an dem Pumpensystem im Tank alt und durchlässig geworden waren.

Dadurch hat die Pumpe nicht nur den Druck für die Einspritzung aufbauen müssen, sondern hat dies auch noch machen müssen während ein Großteil des Benzins innerhalb des Tanks sozusagen sinnlos im Umlauf gepumpt wurde. Dadurch wurde sie durchgehend fast auf Vollast betrieben, selbst wenn das Motorrad nur im Leerlauf lief.

In meiner ursprünglichen Bestückung war der Übeltäter die Dichtung am Ausgang des KL315-Filters.

Ich hatte mir schon vor einiger Zeit einen neuen Filter und das Pumpenset von All Balls (AB 47-2013) besorgt, weil die damit beworben wurde, dass sie weniger Strom als die Original-Pumpe braucht und entsprechend nun die Komponenten getauscht. Der in dem Set mitgelieferte Verbindungsschlauch zw. Pumpe und Filter ist aber eine Zumutung. Den dicht angeschlossen zu bekommen war eine echte Herausforrderung, insbesondere an dem Anschluss des KL315-Filters. Da ist das Benzin im Betrieb rausgespratzt, schlimmer noch als vorher!

Also an alle, die Pumpenprobleme haben und besonders an solche, die schon mal Pumpe/Schlauch/Filter getauscht haben oder das noch machen wollen: Prüft, dass da innerhalb vom Tank wirklich alles dicht ist. Im normalen Motorrad-Betrieb merkt Ihr nichts von einer Undichtigkeit, das Motorrad läuft, aber die Benzinpumpe arbeitet dann dauerhaft auf Volllast mit den entsprechenden Konsequenzen bzgl Erhitzung und Ausfälle.

Auf Dichtigkeit habe ich im Zuge meiner Versuche auf drei verschiedene Arten geprüft:

1. Pumpe etwas aus dem Tank herausheben und rein schauen, während das Motorrad läuft (auf den richtigen Benzinstand achten: nicht zu tief, dass die Pumpe auch noch Benzin ansaugt wenn sie rausgehoben wird und natürlich nicht zu hoch, dass beim Öffnen des Tankverschlusses nichts herausläuft.

2. Elektrisch mit dem Oszilloskop (siehe unten)

3. Auf die harte Tour gelernt: Wenn man kurz nach Betrieb des Motors den Schlauchanschluss außen an der Pumpeneinheit abnimmt, merkt man recht schnell, ob das System den Druck halten kann oder nicht... Nachdem ich den Anschluss mehrere Male bei einem undichten System abgenommen habe und da gerade mal ein paar Tropfen raus liefen, wurde ich dann doch von den Konsequenzen eines druck-haltenden Systems überrascht. Gott sei Dank bin ich inzwischen Brillenträger...

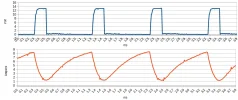

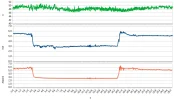

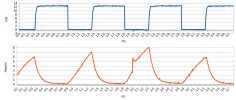

Elektrisch bildet sich eine Undichtigkeit derart ab:

Die obere Kurve ist gemessen an dem blau-roten Kabel der Pumpeneinheit. Das ist ein low-aktives 1kHz PWM Signal, mit dem die ECU die Pumpenelektronik anweist, wie stark die Pumpe arbeiten soll. "Low-aktiv" heißt hier, dass je länger sich das Signal auf dem tiefen Spannungwert befindet, desto mehr soll die Pumpe arbeiten. Wie man sieht, ist das Signal zu einem überwiegenden Anteil auf dem niederen Spannungswert, d.h. die Pumpe arbeitet in einem hohen Lastbereich. Und diese Messung wurde bei Leerlauf gemacht...

Die untere Kurve ist der Pumpenstrom durch das blau-grüne Kabel der Pumpeneinheit. Dieser folgt dem PWM-Signal. Je höher dieser Strom im Durchschnitt ist, desto stärker wird die Pumpe belastet und desto höher ist die Erwärmung der Pumpen-Elektronik.

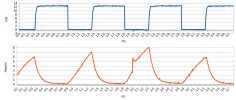

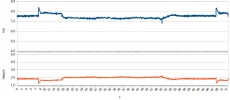

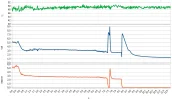

Hier eine Messung am dichten System, ebenso bei Leerlauf des Motorrads:

Gut zu sehen ist, dass der aktive Teil der PWM-Ansteuerung (niederer Spannungswert) deutlich reduziert ist. Entsprechend ist auch der durchschnittliche Pumpenstrom viel kleiner.